1

Procédés de

moulage

1.1

Introduction

Le moulage est un procédé d'obtention de pièces brutes qui consiste à couler par gravité ou sous pression, du métal fondu, obtenu par chauffage dans un four, dans un moule présentant une empreinte. Après solidification et refroidissement de l'alliage, on obtient les formes et les dimensions de la pièce souhaitées.

1.2

Données économiques

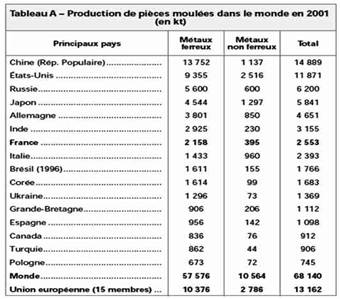

Les dernières statistiques datent de 2001. On constate que la France se classe au 7ème rang mondial et au 2ème rang européen des producteurs de pièces moulées.

Confrontées à la montée en puissance des productions asiatiques et la stagnation du marché européen, les chiffres de production baissent régulièrement depuis 2000 (environ 2% par an). Toutefois la balance commerciale (différence entre importations et exportations) reste excédentaire d'environ 600 M€ mais subit une baisse de 5%. En effet la plupart des biens exportés (voitures, avions, ...) comportent des pièces de fonderie.

La fabrication sur catalogue, aussi appelée fonderie sur album, représente les pièces standards qui peuvent être fabriquées : radiateurs, plaques d'égout ... En 2002 cette production représentait environ 800 000 tonnes dont 700 000 pour la fonderie de bâtiment seule.

On constate que tous les secteurs sont clients. La majeure partie des fabrications, quelque soit l'alliage étant destinée au secteur automobile.

En décembre 2002, il restait 525 fonderies actives en France soit une baisse de 7% par rapport à 2001.Parmis ces fonderies, il y a 143 fonderies de moins de 10 salariés. Le rythme des fermetures s'est accéléré suite aux difficultés rencontrées dans ce secteur.

1.3

Métaux et alliages

fusibles usuels

On constate que la plupart des métaux connus sont employés. Ce qui va limiter leur utilisation c'est, en premier lieu, leur température de fusion qui conditionne les moyens mis en oeuvre pour faire fondre la matière et la capacité des moules a résister à cette chaleur lors de la coulée. Nous verrons tout cela plus en détail lors de l'étude des modes de moulage.

Les entreprises qui réalisent les opérations de fonderie sont spécialisées car le matériel est couteux. On distinguera alors les entreprises de fonderie de fonte et aciers, matériaux cuivreux, alliages d'aluminium, alliages de zinc.

1.4

Vocabulaire

technique utilisé en fonderie

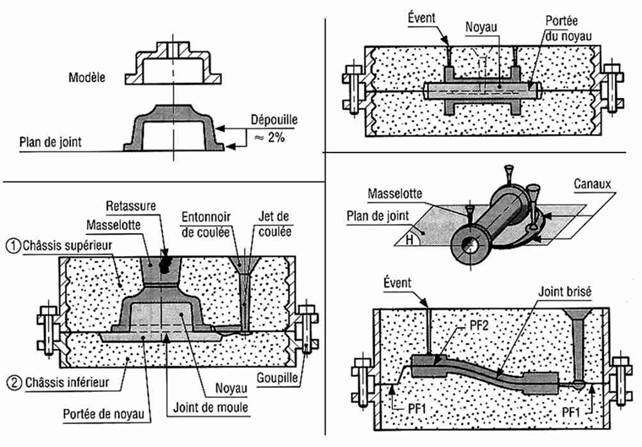

Modèle : Objet destiné

à être reproduit. Il est l'oeuvre du modeleur.

Moule : Corps suffisamment solide et façonné pour recevoir un métal ou un alliage en fusion (fonderie en moule permanent).

Châssis : Cadre en métal destiné à maintenir le sable comprimé autour du modèle (fonderie en moule non permanent).

Dépouille : Elle est prévue sur le modèle afin de l'extraire sans provoquer l'effritement du sable lors de sa sortie.

Masselotte : Excédent de matière qui permet de déplacer la retassure hors de la pièce.

Retassure : Principal défaut de fonderie dont la cause est due à la contraction de l'alliage lors de sa solidification.

Joint de moule (plan de joint) : Séparation entre les châssis. Une pièce peut être réalisée avec plusieurs châssis donc plusieurs plans de joint.

Noyau : Réalisé en sable, il permet d'obtenir les formes intérieures. Il est réalisé dans une boite à noyau (fonderie en moule non permanent).

Event : Canal destiné à faciliter l'échappement des gaz formés au moment ou le métal chaud entre en contact avec la surface de l'empreinte (en incluant l'air présent dans le moule).

Décochage : Opération qui consiste à libérer la pièce du moule lorsque le métal est solidifié.

Ebarbage : Opération qui permet d'enlever les différentes parties superflues (canaux d'alimentation, masselottes, évents ...) pour obtenir la pièce brute.

Chape : Tout châssis intermédiaire entre le châssis supérieur et le châssis inférieur.

1.5

Types de moulage

Moule non permanent : Le procédé le plus classique : moulage en sable convient particulièrement pour les métaux avec un haut point de fusion (acier, fonte). Très utilisé pour les grosses pièces. Permet la production de petite série (unitaire pour moulage au trousseau) jusqu'aux grandes séries (plaque modèle métallique).

Modèle non permanent : On réalise une réplique de la pièce à fabriquer dans un matériau facile à éliminer par fusion (cire), combustion (résine), gazéification (polystyrène). On revêt cette pièce d'un enduit réfractaire (qui conserve sa forme sous l'action de la chaleur). On complète le châssis avec du sable. Le procédé est couteux mais c'est celui qui permet d'obtenir le meilleur état de surface.

Moule permanent : Le moulage en coquille s'apparente au moulage des matières plastiques. Il est surtout utilisé pour les matériaux dont le point de fusion est inférieur à 900°C (alliage d'aluminium, de zinc, de cuivre, plastique). Le prix du moule à réaliser étant élevé, il faut produire de moyennes ou grandes séries. On distingue deux procédés principaux : le moulage par gravité et le moulage sous pression.

1.6

Traitement thermique

des pièces moulées

Différents traitements thermiques peuvent être effectués sur les pièces obtenues par moulage. Le traitement approprié est fonction du matériau constitutif et la pièce et de son utilisation.

1.6.1 Modifications recherchées

On peut modifier les caractéristiques suivantes :

– structurale : forme et dimension, répartition des constituants sans changer leur nature.

– Teneur d'élément d'un alliage.

– Dureté superficielle.

– Contraintes internes.

1.6.2 Traitements appliqués

1.6.2.1

Stabilisation

–

Principe :

Modification en intensité et en répartition des contraintes internes de la pièce, nées de l'anisothermie du refroidissement, sans modifier la nature des constituants : recherche d'un état physico-chimique stable du matériau qui entraine une stabilité géométrique et structurale.

–

Matériaux traités :

– Aciers : pièces soumises à de fortes sollicitations (engrenages ...) ou à des chocs thermiques (moteurs à explosion, outils ...)

– Fontes : pièces volumineuses devant avoir une grande stabilité à l'usage (éléments de machine ...)

– Alliages d'aluminium : pièces devant être usinées (impossibles à durcir), utilisées dans des conditions sévères (piston de moteur à explosion ...).

– Alliages de magnésium : pièce devant être usinée.

–

Traitement effectué :

– Aciers, fontes : chauffe jusqu'à 300°C mini puis maintien en température (12 à 24h) puis refroidissement lent.

– Alliages d'aluminium : chauffe entre 150 et 350°C puis maitien en température entre 2 et 12h selon les dimensions de la pièce puis refroidissement lent.

– Alliages de magnésium : chauffe de la pièce à 250°Cpuis maintien en température 15 à 20h puis refroidissement lent.

1.6.2.2

Recuit de normalisation

– Principe :

Homogénéisation des structures perlitiques des aciers et des fontes. On cherche à homogénéiser la dureté.

– Matériaux traités :

– Aciers non alliés ou faiblement alliés : recherche d'une structure de perlite fine.

– Acier à faible teneur en carbone : recherche d'une structure martensitique ou bainitique.

– Fonte : réduction de la ferrite libre.

– Traitement effectué :

chauffe de la pièce entre 900°C et 1050°C durant 1 à 3h puis refroidissement à l'air calme.

1.6.2.3

Durcissement (trempe

et revenu)

– Principe :

Augmentation de la dureté, de la résistance à la rupture, et en particulier de la limite élastique.

– Matériaux traités :

– Aluminium et alliages

– Traitement effectué :

– Homogénéisation, trempe et durcissement du matériau : chauffe de la pièce entre 450 et 600°C, durant plusieurs heures (6 à 15h); trempe par refroidissement rapide produisant une solution solide mais instable;

– puis revenu : maintien de la pièce à environ 200°C durant plusieurs heures 5 à 15h : durcissement structurel.

1.6.2.4

Malléabilisation

– Principe :

Faciliter un usinage extérieur.

– Matériaux traités :

– Selon le traitement appliqué, la fonte malléabilisé sera à coeur blanc, à coeur noir (graphite nodulaire ferritique), à graphite nodulaire perlitique.

– Aluminium et alliages

– Traitement effectué :

– Fonte à coeur blanc :

Obtenue en décarburant le matériau,par chauffe de la pièce à 1 000°C, en atmosphère contrôlée d'oxyde de carbone, durant 50 à 100h; refroidissement très lent (10°C par heure) jusqu'à 650°C et refroidissement final plus rapide (30°C par heure)

– Fonte à coeur noir :

Obtenue en graphitisant le matériau (le carbone précipite à l'état de graphite) par chauffe de 800 à 900°C durant 10 à 20h; refroidissement très lent (3°C par heure) jusqu'à 650°C puis refroidissement rapide.

– Fonte à graphite nodulaire perlitique :

Obtenue par une double trempe et un revenu de la pièce : chauffe à 1 000°C pendant 10 à 15h et trempe à l'air puis chauffe à 800°C durant 3 à 4h et trempe à l'huile; revenu à 650°C.

2

Conception des

pièces moulées

2.1

Introduction

La qualité de la pièce obtenue dépend plus du soin pris par le concepteur dans son tracé que de la dextérité du mouleur. Une mauvaise conception entrainera dans le meilleur des cas un surcout pour la fabrication ou une modification ultérieure de la pièce à mouler. Dans le pire des cas, cela entrainera un refroidissement irrégulier qui créé des contraintes internes et peut amener à la rupture de la pièce lors du refroidissement ou en fonctionnement. Il faut donc respecter les quelques règles ci-dessous lors de la conception.

2.2

Poids des pièces

Le poids de la pièce que l'on va pouvoir réaliser dépend de la technique de moulage, notamment moule permanent ou non, et aussi de l'alliage. Le tableau ci-contre donne un ordre de grandeur pour un couple {technique de moulage – alliage}. On constate que les possiblitées s'étalent de quelques grammes à plusieurs tonnes.

2.3

Epaisseur des pièces

On conditionne les dimensions minimales et maximales des épaisseurs de la pièce.

– La dimension minimale est fonction de :

– de l'alliage moulé

– du procédé de moulage

– des dimensions de la pièce

– des difficultées rencontrées pour assurer un remplissage total du moule.

Les valeurs minimales

recommandées sont consignées dans le graphique ci-dessous. Attention les

échelles sont logarithmiques. Les différentes courbes font apparaître les épaisseurs minimales en

fonction de la plus grande dimension de la pièce pour les procédés de moulage

courants.

Le tableau ci-contre reprend

les dimensions principales et permet de comparer les différents procédés. On

constate que le moulage sous pression est celui qui permet de faire les parois

les plus fines mais tout comme le moulage en coquille par gravité, il est

limité aux alliages à bas point de fusion.

– La dimension maximale est fonction de :

– la masse minimale de métal coulé tout en assurant des conditions optimales de résistance mécanique de la pièce.

– Du tracé permettant d'économiser de la matière.

– Des moyens de fusion du métal.

– Des dimensions des moules.

Dans ces épaisseurs maximales, il faut incorporer les dépouilles, les surépaisseurs d'usinage, le positionnement du plan de joint.

2.4

Tracé des parois

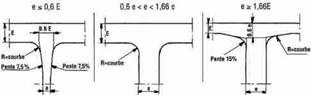

La règle principale à

respecter est qu'on ne doit pas avoir de variation brusque d'épaisseur.

En effet, cela provoquerait des contraintes internes lors du refroidissement,

empeche un écoulement optimal de la matière et crée un point de fragilité sur

la pièce. On evitera donc les tracés tels qu'indiqué ci-contre.

On

préfèrera joindre les deux surfaces avec une pente douce. La pente recommandée

est de 10° (ou 15%). Si la plus petite épaisseur est centrée, on effectuera une

pente de 5° (ou 7.5%) de chaque côté pour conserver 10° au global.

Deux cas peuvent alors se

présenter :

–

Soit on a une distance suffisante pour joindre les deux faces. On créera alors

un grand rayon de raccordement pour éviter les angles vifs.

– Soit la distance est insuffisante pour joindre les deux faces. On commence donc par une pente à 10° et on complète avec un rayon de raccordement. On détermine le rayon à partir de l'épaisseur de la paroi e ou de la moyenne des épaisseurs deux deux parois à relier.

On a déjà dit qu'il faut une

dépouille pour faciliter le démoulage. Dans le même ordre d'idées, des parois

légèrements inclinées permettrront de faciliter ce démoulage tout en conservant

une épaisseur de parois constante.

2.5

Tracé d'un

raccordement d'angle

- Forme en L :

Il faut garder une épaisseur

constante dans les bouts de la pièce qui sont de plus les parties les plus

difficiles à mouler. Il faut toutefois respecter la règle précédente sur les

rayons de raccordement.

Donc on choisit l'angle

intérieur r en fonction du graphique précédent. L'angle extérieur R devient

alors : R = e + r pour garder une épaisseur constante.

Si les deux parois ne sont pas

de la même épaisseur, on ajoute une condition de tangence sur les deux bords

extérieurs. Dans ce cas, les deux rayons de raccordement (intérieur et

extérieur) n'ont pas le même centre sinon l'esquisse est surcontrainte.

– Forme en T :

On obtient trois cas classiques :

– si e<0,6E alors on a deux pentes à 7.5% sur la paroi de faible épaisseur jusqu'à ce que celle ci fasse O,6E d'épaisseur puis on raccorde avec deux rayons dont R est a choisir dans le graphique précédent.

– Si 0,6E<e<1,67E alors on dit que les épaisseurs sont approximativement identiques. On va directement raccorder par deux rayons de valeur R à choir das le graphique.

–

Si e>1,67E alors la pente à 15% se trouve sur les parois d'épaisseur E

jusqu'à une épaisseur de 0,6e. Le rayon de raccordement r est à choisir dans le

graphique.

– Forme en V :

On obtient deux cas classiques :

–

l'épaisseur est constante : le rayon intérieur vaut alors 1,5E et le rayon

extérieur vaut 2,5E. On a alors bien une épaisseur E dans l'angle.

– Les parois sont d'épaisseurs différentes : le rayon intérieur vaut r=(e+E)/2; le rayon extérieur est constitué de deux cercles tangents : le premier centré sur r vaut R1=r+e; le second vaut R=r+E.

– Forme en Y :

On modifie la géométrie pour éviter l'accumulation d'une masse importante de métal. Il existe deux tracés principaux et une variante :

– Si e/E<0,6 : on crée une paroi de longueur e+E minimum à angle droit avec la paroi la plus épaisse et de pente 7,5% de chaque côté. On choisit le rayon de raccordement R1 dans le graphique. Le rayon r=(e+E)/2 et R=r+e.

– Si 0,6<e/E<1,67 : idem à la solution précédente mais la paroi supplémentaire est d'épaisseur e.

– variante : les deux branches du Y sont ouvertes. On choisit toujours R, R1 et r comme précédemment.

–

Tracé en X :

L'accumulation de matière à l'intersection est néfaste. Il faut donc à tout prix éviter cette conception. On préfèrera :

– solution 1 : on réalise deux profils en Y séparés parune distance de 4E minimum.

– Solution 2 : on réalise un trou au centre. Il faut pour cela que l'épaisseur de la pièce soit compatible (voir §2.7).

–

Modification 1 : Ondulation :

Le tracé A est acceptable à la

condition que la distance entre deux parois soit de 2E minimum.

Pour peaufiner et atténuer

l'effet de masse, on peut créer de légères ondulations au droit des

raccordements. Bien sur il faut que ces ondulations restent compatibles avec le

sens de démoulage.

– Modification 2 : Raccordement :

En règle générale, lorsque

deux surfaces se recontrent, on a une concentration de matière minimale si les

deux surfaces sont orthogonales. On s'arrangera donc pour modifier la géométrie

de la paroi ou de la nervure avant la jonction pour respecter cette condition.

–

2.6

Tracé des nervures

– Renfort de parois // :

La contrainte principale

lorsque l'on relie deux parois est qu'elles restent parallèles. Or si on crée

une accumulation de matière, on crée des contraintes mécaniques au

refroidissement et donc une déformation de la pièce. On peut remédier de

manière simple à ce problème en modifiant le tracé des nervures qui relient les

deux parois. On adoptera alors un profil ondulant, en V ou en U.

– Nervures rayonnantes :

La présence de nervures

provoquent des soucis dans le démoulage. Pour pallier à ce problème, on

cherchera donc à éliminer les formes en contre-dépouille. De plus on peut

étudier la possibilité d'augmenter l'épaisseur générale de la pièce pour

pouvoir se passer des nervures pour la résistance mécanique. Ainsi on constate

:

– Figure A : on remplace les nervures non démoulables par une forme tronconique.

– Figure B : on remplace les 6 nervures par 4 nervures plus faciles à démouler ou 6 nervures orientées différemment. Dans ce cas, on ne respecte plus la règle de l'orthogonalité des surfaces en contact.

2.7

Dimension des trous

et alésages

– Alésages :

Les alésages bruts de fonderie

sont obtenus à l'aide de noyaux pour le moulage en sable et à l'aide de broche pour le moulage en coquille.

Les noyaux réalisés en matière

réfractaire sont fortement sollicités au moment de la coulée. Ils doivent donc

avoir des dimensions minimales.

L'avantage des noyaux en sable

est qu'ils sont détruits lors du décochage. On aura donc pas besoin de

respecter un angle de dépouille pour ces pièces.

Le tableau ci-contre permet de connaître le diamètre minimal réalisable en fonction de l'épaisseur de matière et de la profondeur de l'alésage. Bien sur compte tenu de la précision obtenue, il faudra usiner l'alésage. Il faut donc en tenir compte pour le diamètre de l'alésage de la pièce brute de fonderie.

– Trous des parois :

Le graphique ci-contre donne le diamètre minimal réalisable par fonderie dans une paroi dont la longueur est au moins 5 fois l'épaisseur.

– Trous dans les parois fortement sollicités :

Dans le cas ou les plaques troués sont fortement sollicitées, les contraintes s'accumulent aux points de faiblese et notamment les perçages. On modifie donc la géométrie de la pièce près de ces zones de faiblesse pour les renforcer. Le tracé C tel qu'indiqué n'est pas recommandé car il faut augmenter trop rapidement la section de la pièce et crée des contraintes dans un endroit déjà fragilisé.

2.8

Tracé des bossages

– Forme des bossages :

Les bossages sont la plupart

du temps créés pour permettent le montage d'une vis. Il faut donc créer un trou

entouré de matière avec un profil supérieur apte à recevoir une tête de vis. On

va néamoins chercher à reduire la masse de métal utilisée pour alléger la pièce

et veiller à ce que la concentration de matière ne soit pas trop prononcée.

Dans les figures présentées, on constate que :

– A : mauvais tracé.

– B : tracé moins mauvais quoiqu'il existe encore des zones problématiques.

– C, D : tracé qui permet un refroidissement homogène, sans apparition de contrainte.

– Tracé des bossages :

La plupart du temps, on peut réduire la matière autour du bossage. De même on ne fera pas de bossage qui dépassent du haut de la pièce : ces conceptions étaient utiles pour réaliser un surfaçage pour postionner les vis; avec les machines modernes il est très facile de réaliser un lamage par alésage.

– Diminution de masse :

On élimine de manière systématique la matière superflue. De même on limite la profondeur des alésages au strict necessaire.

2.9

Etat de surface

L'état de surface est fonction du procédé employé :

– moulage au sable : Ra = 12,5 à 6,3

– Moulage métallique : Ra = 6,3 à 3,2

– Moulage sous pression : Ra = 3,2 à 1,6

– Moulage à la cire perdue : Ra = 1,6 à 0,8

2.10

Retrait

Le

retrait c'est l'espace qui apparaît entre la pièce et le moule lors du

refroidissement. Ce phénomène est due à la modification de la masse volumique

en fonction de la température (qui n'a jamais fait éclater une bouteille d'eau

dans un congélateur). La matière refroidie sur les parois puis vers

l'intérieur. On a donc un phénomène de décollement des parois généralisé.

Le retrait est fonction du

matériau mis en oeuvre.

A partir des données du tableau ci-dessous, on peut calculer les dimensions de l'empreinte (bois, métallique, cire) qui doit être réalisée pour obtenir les dimensions désirées de la pièce.

2.11

Déformations dues au

retrait

Quelque soit le procéde utilisé, le retrait peut provoquer une déformation ou une rupture des pièces.

Règles à respecter :

– on préfèrera un nombre de bras impair; les retraits ne s'ajoutent pas puisque les bras ne sont pas face à face (identique au phénomène de nervure pour les plastiques)

– on implante de bras courbes plutot que droits; le retrait sur le diamètre est mieux contrôlé, la jante n'est pas ovalisée.

2.12

Défaut de

positionnement des surfaces

La norme NFA 00-510 définit un système de tolérances et de surépaisseurs d'usinage pour les dimensions des pièces moulées quelque soit le procédé de moulage utilisé.

On

définit les cotes nominales de la pièce brute qui incluent les cotes pièce

usinée et les surépaisseurs d'usinage.

Compte tenu du procédé

utilisé, on détermine la classe de tolérance dimensionnelle que je suis en

droit d'attendre de ma pièce moulée. Ensuite en me référant à la cote nominale

de ma pièce, j'en déduis les valeurs en millimètres de mon intervalle de

tolérance. Je vérifie alors que ma cote mini est bien supérieure à la valeur de

la cote finie avec les surépaisseurs d'usinage.

Je fais ensuite apparaître les

dépouilles pour savoir si elles doivent être ajoutées, retirées ou réparties

autour de ma cote nominale.

Il faut noter que la classe de tolérance de l'épaisseur des parois est plus élevée de 1 par rapport aux dimensions de ma pièce.

2.13

Surépaisseurs

d'usinage

Les surépaisseurs d'usinage sont prévues pour supprimer l'effet du moulage sur les surface fonctionnelles afin d'obtenir la précision dimensionnelle demandée. On la note MA sur les dessins de pièce brute.

Compte tenu du procédé utilisé, on détermine la classe de tolérance de la surépaisseur d'usinage. On se réfère ensuite à l'autre tableau pour déterminer la correspondance entre la classe et la valeur en millimètres.

2.14

Modifications pour

amélioration de résistance

–

Pour les équerres de grande dimension, on peut remplacer les nervures par un

caisson. La résistance mécanique est quasiment identique mais la pièce est plus

facile à réaliser. Attention : pour respecter la règle des épaiseurs

constantes, il faut que le caisson soit creux. Pour cela on va ouvrir la face

du dessous.

– On peut remplacer les nervures de section rectangulaire par des nervures de formes galbées (demi-ovale). L'écoulement du matériau est bien meilleur et la variation d'épaisseur bien moins brusque.

2.15

Modifications pour

simplification du moulage

Pour simplifier le moulage, on peut diminuer le nombre de noyaux à implanter. Pour cela, on va éliminer les formes intérieures en contre-dépouille. Il n'y a alors plus qu'un seul noyau qui réalise le trou et l'évidement situé en dessous.

2.16

Modifications pour

faciliter l'usinage

La règle de base veut qu'il faut pouvoir positionner la pièce et accéder aux surfaces à usiner pour chacune des phases d'usinage. On peut alors être amené à modifier la géométrie de la pièce, en général en implantant des volumes supplémentaires, pour réaliser les posages. Le travail du concepteur est aussi d'intégrer ces surfaces à sa conception.

Ici par exemple, on va ajouter un bossage en bout de pièce pour faciliter la prise entre pointe. On pourra alors réaliser les usinages sur un tour 3 axes.

3

Moulage avec

moule permanent

3.1

Généralités

La mise en oeuvre de chacun des procédés de moulage en moule permanent nécessite la fabrication, par usinage, de l'outillage mécanique necessaire (moule, noyaux et broches, systèmes de remplissage, d'alimentation et d'éjection).

Un outillage assure la production de plusieurs milliers à plusieurs millions de pièces, selon les procédés.

Des outillages complémentaires sont à concevoir pour optimiser le processus par mécanisation ou automatisation.

Les différents procédés sont : moulage en coquille par gravité, moulage sous haute pression, moulage en basse pression, moulage en contre pression, moulage par centifugation.

Les pièces réalisées sont toujours en alliages à bas point de fusion : aluminium, cuivre, magnésium, ...

3.2

Moulage en coquille

par gravité

3.2.1 Généralités

Les opérations fondamentales : moulage (obtention des formes), remplissage en alliage liquide, alimentation de la pièce pendant la solidification, démoulage, sont assurées par le moule (appelé aussi coquille) qui devra être presque entièrement mécanisé. La répétition de ces opérations amène à parler de cycle de moulage, de cadence de production, qui sont spécifiques à chaque moule.

Le remplissage et l'alimentation sont déterminés par la pesanteur, d'où la désignation courante de ce procédé de moulage : moulage en coquille par gravité.

La précision dimensionnelle permet d'obtenir des pièces avec des tolérances de +-0,1 à +-0,8 mm suivant leurs dimensions.

Le prix de revient des outillages étant assez élevé, il faut déterminer le seuil de production où l'utilisation de ce procédé devient rentable (en général pour une série de plus de 2 000 pièces).

3.2.2 Conception d'une coquille

3.2.2.1

Matériaux utilisés

pour les moules

La coquille est un moule entièrement métallique. Toutefois, l'mploi de noyaux en sable n'est pas exclu, bien qu'il faille tendre vers un dessin de pièce n'obligeant pas le fondeur à prévoir de tels noyaux. Les alliages métalliques utilisés pour la construction des coquilles diffèrent selon les éléments du moule, étant donné les sollicitations mécaniques et thermiques que subissent ceux-ci sont différentes.

D'une manière générale, ces matériaux doivent garder leurs caractéristiques mécaniques à haute température (500 à 550°C pour certains éléments), être mis en forme sans entrainer un prix de revient prohibitif de la coquille.

3.2.2.2

Le moule

Usiné dans des blocs, il est

divisé en autant d'éléments qu'il est necessaire pour l'extraction des pièces,

des trous de coulée, des masselottes.

Un morcellement trop important

des moules présente des problèmes de mise en position et de maintien en

position des éléments pendant la coulée.

3.2.2.3

Positionnement de la

pièce dans le moule

La pièce est généralement placée verticalement dans le moule pour faciliter le remplissage de l'empreinte sous l'action de la hauteur de charge.

Du choix de positionnement va dépendre :

–

l'alimentation de la pièce

– le démoulage

– l'ébavurage

– la détermination du plan de joint

– le nombre d'éléments du moule

3.2.2.4

Détermination du

plan de joint

Le plan de joint du moule est choisit en fonction des formes de la pièce.

Il doit tenir compte :

–

du remplissage de l'empreinte (jet de coulée)

– des masselottes

– du démoulage de la pièce

– de l'usinage des chapes

– des contre dépouilles (à éviter)

Dans tous les cas, on privilegiera un plan de joint PLAN.

3.2.2.5

Eléments

constitutifs d'un moule

Les quatres fonctions (moulage, remplissage, alimentation, éjection) sont assurées par les éléments suivants :

– moulage

– chapes : bloc usinés qui constituent la partie principale de l'empreinte en donnant les formes extérieures de la pièce. Les chapes sont mobiles : leur positionnement relatif est assuré par des goujons. Le guidage par rapport à la semelle est une liaison glissière prismatique réalisée par des lardons. Il faut prévoir du jeu à la construction des guidages pour éviter le blocage dû à la dilatation thermique des chapes.

– Semelle : comporte une partie moulante rapportée. Elle assure le support, le guidage et le centrage des chapes.

– Noyaux : ils sont généralements métalliques et mobiles; il faut prévoir leur guidage et centrage, assurés par le coprs cylindique ou conique ou par rainure en T. Guidage assez long pour que le noyaux reste en prise dans sa portée lors du démoulage (cette partie guide doit être plus grande que la paryie moulante pour compenser la différence de dilatation), leur butée, constituée par un double épaulement et leur repérage, si necessaire, par ergot, lardon, méplat. Ces noyaux sont montés dans un joint, dans une chape ou dans la semelle; la direction de démoulage est horizontale, verticale ou oblique; lorsque la forme intérieure est en contre dépouille et que l'emploi de noyau métallique est recommandé (homogénéité du moule impérative), on juxtapose plusieurs parties de noyaux qui seront démoulées à la suite.

– Broches : noyaux de faible section et de grande longueur cylindrique; elles assurent la venue des alésages; les conditions de montage sont identiques aux noyaux sauf pour les broches très longues qui sont centrées à leur deux extremités.

– Remplissage

Cette opération consiste à amener l'alliage liquide dans l'empreinte. Le système de coulée doit être aussi soimple et direct que possible pour limiter les échanges thermiques avec le moule. Il se compose :

– une descente de coulée

– un canal

– une ou plusieurs attaques

– alimentation

On entend par alimentation un apport de métal liquide à la pièce pendant sa solidification. Il est necessaire de diriger cette solidification qui progresse des parties minces vers les parties plus massives et de régler l'évacuation de la chaleur hord du moule. Les masselottes sont taillées dans les chapes moulantes ou dans des chapes spéciales : les chapes à jets.

L'épaisseur du moule est variable suivant les parties de la pièce. De 20 mm pour les parties fines jusqu'à 60 mm pour les parties très épaisses.

Des refroidisseurs en métal bon conducteur de chaleur (cuivre) peuvent être montés localement. Les noyaux très échauffés sont refroidis par de l'air comprimé et parfois de l'eau circulant dans des canaux.

– Éjection

C'est l'opération qui consiste à extraire la pièce solidifiée et à température élevée (plusieurs centaines de °C) de la coquille ouverte.

Pour faciliter ce démoulage, trois facteurs interviennent : la dépouille, le poteyage et une action mécanique.

Le poteyage est un enduit dont le rôle est triple :

– faciliter l'éjection de la pièce

– protéger l'empreinte de la corrosion

– régler le refroidissement de l'alliage

Il existe deux types principaux :

– poteyage blanc : favorise le refroidissement lent; utilisé sur les canaux de coulée, les masselottes.

– Poteyage noir : favorise le refroidissement rapide; utilisé sur les noyaux et broches notamment. Son usure rapide necessite un renouvellement périodique.

L'action mécanique s'exerce par des éjecteurs répartis sur la pièce et qui la pousse hors du moule. Il faut que la pièce soit retenue par la partie de moule comportant le système d'éjection : pour cela on fait varier la valeur des dépouilles suivant les faces de la pièce. Le système est composé :

–

d'éjecteurs cylindriques pleins de diamètre 10mm environ ou d'éjecteurs

tubulaires autour d'une broche.

– d'une double plaque d'éjection guidée sur des broches et mise en mouvement rectiligne par une crémaillère ou un vérin hydraulique.

3.2.2.6

Verrouillage des moules

Pendant la coulée du métal en fusion, il est necessaire de maintenir les chapes en position pour éviter leur déplacement sous l'action de la poussée du métal. Les mécanismes utilisés sont actionnés mécaniquement ou manuellement.

Mécanismes : crampes, étriers à came ou excentrique, pignons-crémaillères, vérins pneumatiques.

3.2.3 Conception du système d'alimentation et des masselottes

3.2.3.1

Systèmes

d'alimentation

3.2.3.1.1

Coulée par le haut

(coulée en chute)

Elle s'adresse en priorité aux pièces de faibles hauteurs.

Avantages :

– elle favorise une solidification correcte du métal. La pièce après l'arrêt de la coulée, continue à être approvisionnée par le métal par sa descente par gravité.

– Les masselottes sont de petites dimensions.

Inconvénients :

– le métal tend à s'oxyder pendant la coulée

– l'évacuation de l'air n'est pas optimale

– turbulences du métal

Remèdes :

– basculer progressivement le moule pendant la coulée.

– Déporter le canal de coulée.

3.2.3.1.2

Coulée sur le coté

(coulée latérale)

Elle s'adresse aux pièces de

hauteur moyenne ou importante.

Le remplissage de l'empreinte est assez clame, peu de turbulences, et l'alimentation suffisante.

Des masselottes et des tirages d'air sont prévus à la construction du moule.

3.2.3.1.3

Coulée par le bas

(coulée source)

Elle s'adresse de préférence aux pièces moulées avec des noyaux en sable.

Le remplissage de l'empreinte se fait progressivement, sans turbulences.

La remontée du métaldans l'empreinte facilite l'évacuation de l'air.

Le métal, au cours de sa remontée dans l'empreinte, refroidit; cela necessite une température de coulée plus élevée.

3.2.3.2

Masselottes

3.2.3.2.1

Rôle

Les masselottes sont des réserves de métal liquide destinées à nourrir la pièce durant son refroidissement et à compenser le retrait volumique que subit le métal.

Au cours de la coulée, le flux

de métal remplit l'empreinte et remonte dans la forme prevue pour la

masselotte.

Les masselottes se solidifient après la pièce; elles sont placées près des parties massives de la pièce.

3.2.3.2.2

Raccordement des

masselottes

Le raccordement des

masselottes avec le volume de la pièce doit permettre un bon approvisionnement

en métal liquide.

Une attaque de masselotte trop étroite ou trop longue se refroidit trop rapidement, elle ne remplit plus son office efficacement.

Le tracé 1 est le plus favorable.

3.2.3.2.3

hauteur des masselottes

L'empreinte sera convenablement remplie si la masselotte

à une hauteur supérieure à celle de la pièce. H2>H1

3.2.3.3

Tirages d'air

L'air emprisonné dans l'empreinte doit être évacué du moule pendant le remplissage en métal de celui ci.

Le gaz provenant du métal en fusion est évacué en même temps que l'air.

Au cours de la construction du moule il faut prévoir des tirages d'air aux joints entre les chapes.

Dans le plan de joint, des canaux plats de 10 mm de largeur et de 0,3 mm de profondeur sont usinés. Sur les noyaux, des rainures ou des méplats sont usinés. On peut aussi multiplier volontairement le nombre de noyaux pour multiplier les joints.

On monte des goupilles d'air

pour traverser les parois.

3.2.3.4

Réalisation des

noyaux et des broches

3.2.3.4.1

Utilisation

Les noyaux et les broches sont utilisés pour réaliser des formes en creux dans les pièces moulées. Ceux-ci sont réalisés en acier ou en sable.

3.2.3.4.2

Noyaux métalliques

Les noyaux métalliques ont une

forme générale tronconique au contact de la pièce moulée.

Le guidage du noyau dans la chape est assuré par une portée cylindrique dont la longueur L ne doit pas être inférieure à 0,8*D.

Les noyaux comportent des formes usinées pour réaliser le tirage d'air.

Le métal refroidi se contracte sur le noyau, l'extraction de celui-ci est réalisé par une colerette et un levier.

3.2.3.4.3

Noyaux en sable

Les formes intérieures des pièces peuvent être réalisées à l'aide d'un noyau en sable.

Le noyau est réalisé dans une boite à noyau suivant le procédé Croning en boite chaude ou durci au gaz carbonique (voir §4).

Le noyau est décoché de la pièce après ouverture du moule, par vibrations, le sable tombant en poussière.

3.2.3.4.4

Broches

Les broches sont des noyaux de

faible diamètre qui permettent de réaliser des alésages borgnes ou débouchants.

Les broches comportent une dépouille pour faciliter le démoulage sous l'action d'un levier. Une poignée isolante est placée à l'extrémité de la broche pour faciliter sa manutention.

3.2.3.4.5

Dimensions des broches

L'abaque permet de déterminer la longueur de la broche et la valeur de sa dépouille en fonction de son diamètre.

Pour les alésages de faible diamètres, la dépouille est augmentée, le métal refroidi ayant tendance à se contracter autour de la broche.

3.2.3.4.6

Dimensions des trous

borgnes

Les trous borgnes réalisés

dans une pièce à l'aide de noyaux ou de broches ont une longueur Lu maximale à

ne pas dépasser (fonction du diamètre).

L'action du métal au moment de la coulée peut entraîner une flexion des noyaux ou des broches, la déformation ne permettant pas leur extraction après refroidissement.

3.2.3.5

Détermination du

dispositif de coulée

3.2.3.5.1

Module de

refroidissement

· Notion de module de refroidissement

Les renseignements suivants concernent les alliages légers.

Plus la pièce à mouler est massive, plus le temps de refroidissement de celle ci est long.

Ce qui détermine son temps de solidification, c'est le rapport de son volume V à toutes les surfaces S en contact avec les parois refroidissantes du moule.

D'où : Module de refroidissement = V / S = MG

avec V : volume d'une partie de la pièce (en cm3)

S : surface de refroidissement (en cm2)

· Détermination du module de refroidissement

Plus le moudule de refroidissement est grand, plus la partie de la pièce considérée refroidie lentement. Pour réaliser ce calcul, il faut découper la pièce en volumes simples et rechercher pour chacun d'eux le module de refroidissement.

Le découpage réalisé fait apparaître les cylindres 1 et 2, les parallélépipèdes 3 et 4, le demi-cylindre 5, ...

· Calculs des coefficients MG

· Résultats

On peut calculer le volume total de la pièce V=97,24 cm3

On détermine aussi l'ordre de solidification des formes de base :

1er 2ème 3ème 4ème

MG5 MG4 MG1 MG3

0,37 0,45 0,58 0,62

· Conclusion :

La zone qui a le plus grand module de refroidissement est solidifiée en dernier. Dans notre exmple, il s'agit de la zone 3.

On placera donc la masselotte sur la zone 3

Inversement, on placera le trou de coulée sur la zone 5 qui a le plus faible module de refroidissement

3.2.3.5.2

Dimensionnement de

la masselotte

3.2.3.5.3

Calcul du système de

coulée

3.2.3.5.4

Application : Pièce

CPEF du CERTA

Nous allons ici mettre en application les calculs précédents pour déterminer le système de la pièce Couvercle de Pompe à Eau modèle F. On donne le dessin de définition de la pièce finie, il aurait fallu travailler sur la pièce avec ses surépaisseurs d'usinage.

A partir de ce dessin et conformement à la méthode expliquée ci-dessus, on découpe la pièce en grands ensembles géométriques :

– le perçage central diamètre 40 mm et longueur 70 mm : volume 1

– le cylindre central Фint = 40 mm et Фext = 56 mm, longueur 50 mm : volume 2

– ¾ cylindre extérieur Фint = 40 mm et Фext = 140 mm, longueur 20 mm : volume 3

– parallélépipède 70 * 125 * 20 : volume 4

On calcule la quantité de matière pour chaque volume :

– volume 1 = Л*4²*7/4=88 cm3

– volume 2 = Л*(5,6²-4²)*5/4=60 cm3

– volume 3 = Л*(14²-4²)*2/4=280 cm3

– volume 4 = 7*12,5*2=175 cm3

On calcule la surface en contact avec l'extérieur pour chaque volume :

– surface 1 = sans objet

– surface 2 = Л*5.6*5+ Л*4*5+ Л*(5.6²-4²)=163 cm²

– surface 3 = 3/4*Л*14*2+ Л*4*2+ Л*(14²-4²)+ Л*(14²-5.6²)=360 cm²

– surface 4 = 2*7*12.5+ 2*12.5*2+ 2*7*2=250 cm²

on en déduit le coefficient de refroidissement :

– MG1 = sans objet

– MG2 = V2/S2 = 0,37 --> implantation de la coulée

– MG3 = V3/S3 = 0,78 --> implantation de la masselotte 1

– MG4 = V4/S4 = 0,7 --> implantation de la masselotte 2

Après avoir déterminé les implantations, on calcule les valeurs des masselottes. On a :

coefficient de refroidissement :

Mgm1>1.3*MG3=1

Mgm2>1.3*MG4=0.9

on utilise des masselottes pyramidales. On aura donc :

V=h/3*(a²+b²+a*b)

S= a²+ 2*a*h + (a+b)*h

on cherche a déterminer les valeurs de a, b et h qui resolvent le système :

Vmassel.>0.5*Vcylindre

Mgm=V/S>1 (pour la masselotte 1)

Masselotte 1 :

on pose par exemple a=6 cm, b=4 cm. On cherche h qui resolve le système précédent :

V1=25*h>140

S1=36+22*h

avec Mgm1=V1/S1=25h/(36+22*h) >1

on obtient h>5.6 et h>12.on pose donc h=12

on vérifie que l'on a alors :

V1= 300 cm3 et S1=300 cm² d'où Mgm1=1 ok

Masselotte 2 :

On pose ici aussi a=6 cm, b=4 cm. On cherche h qui resolve le système précédent :

V1=25*h>

87.5

S1=36+22*h

avec Mgm1=V1/S1=25h/(36+22*h) >0.9

on obtient h>3.5 et h>6.2.on pose donc h=6.5

on vérifie que l'on a alors :

V1= 162 cm3 et S1=179 cm² d'où Mgm1=0.9 ok

Calcul de la masse de la pièce :

m=V* densité = 0.5 dm3*2.7 = 1.35 kg en masse nette soit

M=1.6*m=2.1 kg

avec une épaisseur de parois mini de 3 mm.

On obtient un temps de remplissage de 3.8 secondes.

Calcul du système de coulée :

On choisit de couler par le côté (cf formule) selon le schéma ci-dessous :

S'd = ![]()

D'après le tableau, on choisit alors les dimensions du trou de coulée : a=33mm et b=11 mm. On aura aussi Sd=1.2*S'd=3.6 cm². On peut à partir de là déterminer toutes les valeurs utiles pour tracer le trou de coulée.

3.2.4

Pièces obtenues

Les pièces coulées en coquille par gravité sont obtenues avec plus de précision que par la coulée en sable, càd :

3.2.4.1

Précision

dimensionnelle

Elle est déterminée en fonction du matériau et de la grande dimension de la pièce. Elle varie selon la position de la cote considérée dans l'empreinte.

On admet que, pour les alliages légers, un intervalle de tolérance minimal de quelques dixièmes de mm (~0,3 pour petites pièces). On peut appliquer la formule : IT=k1+k2*l avec k1=0,2 à 0,4; k2=1,5/1000 à 2,5/1000; l la cote tolérancée.

3.2.4.2

Surépaisseur d'usinage

Elle se définie en fonction de la plus grande dimension de la pièce suivant les matériaux coulés. Pour les alliages légers, elle varie de 1 à 2,5 mm. On applique une formule indiquant cette surépaisseur S en fonction de la plus grande longueur L, soit S=1+3*L/1000.

3.2.4.3

Dépouille

Elle est faible (1 à 3°) et varie en fonction de la position des formes à obtenir (extérieur ou intérieur de pièce) et de l'extraction de la pièce (la pièce devant s'extraire de l'empreinte dépourvue d'éjecteurs à l'ouverture du moule).

3.2.4.4

Trous

Ils s'obtienennt brut de

coulée, à partir d'un minimum de 4mm et pour des profondeurs en rapport avec le

diamètre; avec des dépouilles de 0,30° à 2° en fonction des diamètres (maxi

pour le petits diamètres).

3.3

Moulage en coquille

sous haute pression

3.3.1 Généralités

On injecte, par l'intermédiaire d'un piston, en un temps très court (de l'ordre de 0,1s) un alliage en fusion dans un moule métallique.

Une surpression pouvant atteindre une valeur de 100 Mpa est alors appliquée au métal pour compenser le retrait de solidification. Les moules sont composés de deux parties principales fixées sur des machines spéciales qui fonctionnent suivant un cycle réglable (à peu près celui de la coulée par gravité).

Ce procédé est rentable à partir de 10 000 à 20 000 pièces fabriquées et peut être utilisé pour plusieurs millions de pièces.

3.3.2 Machines à mouler sous pression

L'architecture d'une machine est la suivante : un bati reposant sur le sol. Deux plateaux fixes reliés par quatre colonnes. Un plateau mobile supporté et guidé par les colonnes et le bati. L'axe des machines est horizontal.

En outre quatre dispositifs assurent les opérations élémentaires du cycle qui est : fermeture du moule, injection, ouverture, éjection.

On trouve donc :

– un dispositif générateur d'énergie composé de moteurs et de pompes qui fournissent l'énergie sous forme de fluides comprimés (air, eau, huile).

– Un dispositif de femeture et de verrouillage ; le plateau mobile est mis en mouvement par un vérin et une genouillère, constituant une butée positive, empêche le recul du plateau lors de la mise sous pression du métal.

– Un dispositif d'injection qui est placé derrière l'un des plateaux fixe et qui détermine le type de machine. Il existe deux types de systèmes :

– le premier, constitué d'une chambre appelée grooseneck, est continuellement immergée dans le métal en fusion contenu dans un four placé derrière le plateau de la machine : ce sont les machines à chambre chaude.

– Le deuxième est constitué d'un cylindre (ou conteneur) dans lequel coulisse un piston; le four n'est pas intégré à la machine et le métal est déversé dans le conteneur avant chaque injection; ce sont les machines à chambre froide.

– Un dispositif d'éjection situé derrière le demi-moule monté sur le plateau mobile; une double plaque portant les éjecteurs est mise en mouvement par un vérin.

Ces machines sont également caractérisées par leur force de fermeture au niveau du plan de joint. La gamme des machines à chambre chaude va de 5 à 1 200 t. La game des machines à chambre froide va de 50 à 3 000 t.

En outre on utilise les machines à chambre chaude pour les alliages à bas point de fusion : plomb, étain, zinc, ... On utilise les machines à chambre froide pour les alliages avec un point du fusion plus élevé : alu et cuivre.

3.3.3 Moule

3.3.4 Possibilités techniques

Les données ci-après peuvent être assurées par un moule dont la qualité de fabrication est courante en fonderie sous pression.

3.3.4.1

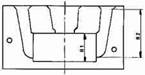

Tolérances générales

Les valeurs de tolérances sont fonctions de l'alliage coulé.

On distingue les cotes entre le plan de joint et la pièce, entre les deux moules, entre un moule et un noyau. On obtient couramment des valeur aux environs de 0,1mm.

3.3.4.2

Epaisseur des parois

Elle peut être faible, de 0,5 à 3 m, avec une dépouille de 0°30 à 1°30

3.3.4.3

Trous de petit diamètre

Ilss'obtiennent brut de coulée à partir du diamètre 3 mm, profondeur de 2 à 5 diamètres en moyenne (10 pour le zinc).

Les dépouilles des trous varient entre 0°30 et 2°30 en fonction des diamètres (la dépouille diminue quand le diamètre augmente).

3.3.4.4

Dépouilles

Elles sont de l'ordre de 1 à 2% suivant les alliages.

3.3.4.5

Petites pièces

Elles sont coulées en grappe, optimisant le coût du moule et la productivité.

3.3.5

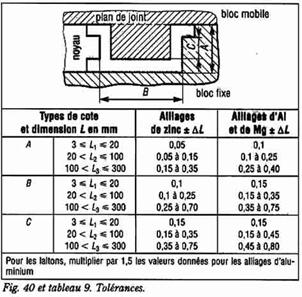

3.4

Moulage en coquille

sous basse pression

3.4.1

Généralités

Le alliages le plus souvent coulés par ce procédé sont des Al-Si et Al-Cu.

Utilisation : Production en grande série de pièces cylindriques courtes et plates de petites à moyenne dimensions et de masse maximale 100 kg.

3.4.2 Machines

3.4.3 Moules

3.4.4 Possibilités techniques

3.4.4.1

Précision

3.4.4.2

Conception

3.4.5 Comparatif des différents procédés

4

Moulage avec

moule non permanent

4.1

Moulage au sable

4.1.1 Principe

Le modèle (en bois ou

métallique) en fixé sur une plaque (on parle alors de plaque modèle). Un

chassis est placé autour pour réaliser les bords (réhausse). On complète le chassis

avec du sable. On tasse par vibration ou pression. On retourne le chassis et on

enleve le modèle (il ne faut donc pas avoir de contre dépouille). On effectue

de même sur l'autre partie de la pièce si necessaire (sinon le chassis est

entièrement rempli de sable). On reuse manuellement le trou de coulée. On

assemble les deux chassis. On coule la pièce. On laisse refroidir et durcir.

Pour démouler la pièce, on procède au décochage (vibrage) des deux chassis. Le

sable se désagrège et la pièce peut être récupérée.

4.1.2 Utilisation

Suivant le type d'utilisation, on utilisera différents modèles :

– en bois tendre : unitaire à petite série (20 pièces). Modèle non réutilisable.

– En bois mi-dur à dur : jusqu'à 150 pièces.

– En bois renforcé métal ou plastique : jusqu'à 250 pièces.

– Modèle métallique : jusqu'à 10 000 pièces (usure).

– Modèle métallique modulaire : au delà de 10 000 pièces. Permet le remplacement des éléments usés.

4.1.3 Remarques complémentaires

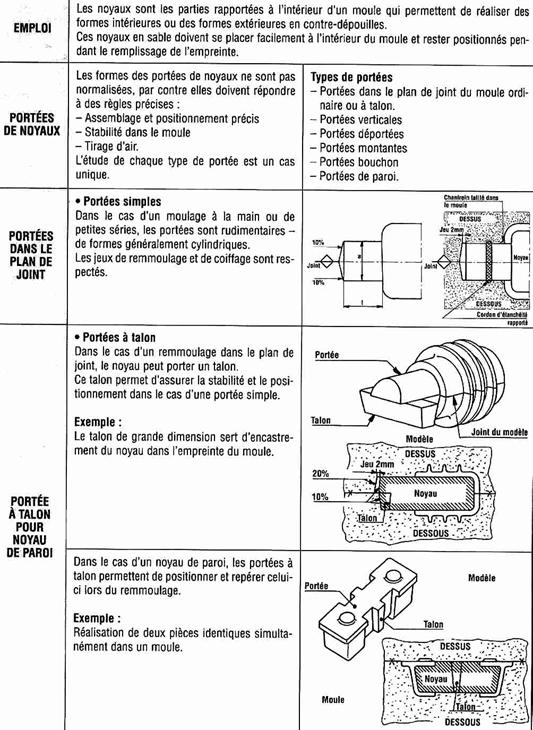

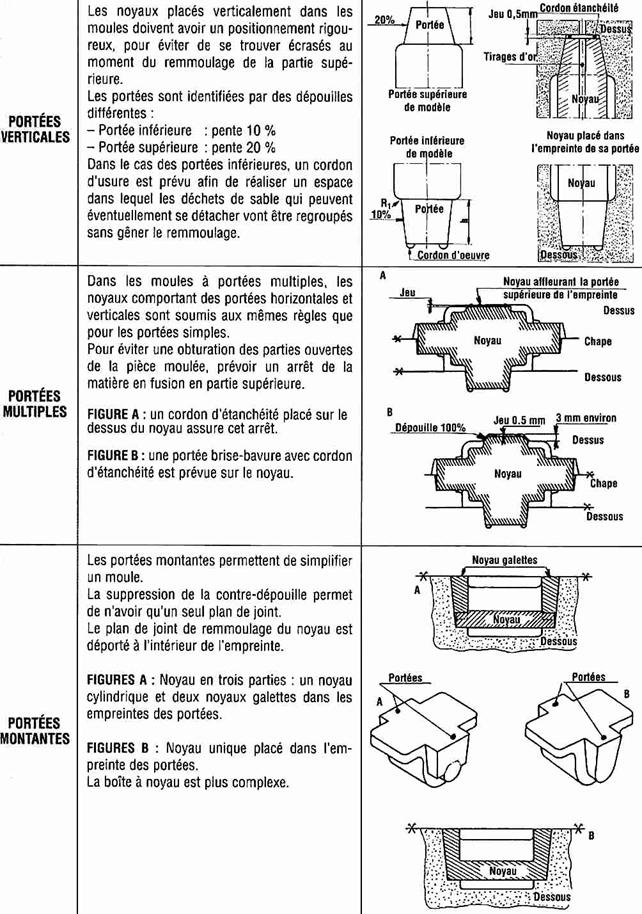

Dans le cas ou la pièce à mouler comporte des parties évidées, celles-ci sont réalisées àl'aide de noyaux en sable placés dans le moule au moment de sa fermeture.

Le noyau doit être positionné pour éviter son écrasement.

Le noyau doit résister aux efforts engendrés par la pression du métal en fusion dans le moule.

4.2

Moulage à la cire

perdue

4.2.1 Principe

4.2.2 Utilisation

Moulage manuel en production unitaire ou de petite série, de pièces de formes complexes, très petites à moyennes avec des alliages à mauvaise coulabilité.

Les précisions dimensionnelles et l'état de surface sont très bonnes. Les pièces peuvent être minces et surtout sans dépouilles ni plan de joint.

4.2.3 Remarques complémentaires

On peut aussi, sur le même principe, réaliser un moulage à partir d'un modèle gazéifiable en polystyrène expansé ou en résine (polyuréthanne). Il faut alors faire attention au dégagemenet de vapeurs toxiques lors de la coulée.

Ce procédé permet la fabrication de pièces de petite taille en très grande série (coulée en grappe). On utilisera des achines spéciales permettant la coulée en dépression.

4.3

Moulage en carapace

(procédé Croning)

4.3.1 Principe

4.3.2 Utilisation

Production de petite à grande série de pièces aux dimensions moyennes à très petites qui necessitent précisions dimensionnelles et d'état de surface.

4.3.3 Remarques complémentaires

Ce système est une alternative à la boite à noyaux pour fabriquer les noyaux métalliques.

4.4

Etude des noyaux

4.4.1 Principe

5

Bibliographie

Mémotech - Procédés de mise en forme des matériaux – C. Corbet

Mémotech – Dessin industriel – C. Hazard

Précis de Construction mécanique Tome 2 – Projets-méthodes, production, normalisation – J.P. Trotignon

Guide de l'usinage – Delagrave

Techniques de l'ingénieur

Fiche

de Synthèse

Procédé : Moulage en coquille par gravité

Principe du procédé :

On coule le matériau, rendu liquide dans un four,

dans une forme. Cette forme est réalisée par une empreinte dans un moule. Le

moule est séparable en deux parties pour permettre le démoulage. Le moule est

réalisé en métal. Les formes intérieures sont réalisées par des noyaux ou des

broches.

Procédés associés : le moulage sous haute pression ou

sous basse pression sont dérivés de ce procédé.

Utilisation :

Le prix des outillages est assez élevé. Le seuil de

rentabilité est supérieur à 2 000 pièces.

Capabilités :

– Matériaux : Alliages à bas point de fusion :

aluminium, magnésium, cuivre, zinc (sauf acier et fonte)

– Poids des pièces : quelques grammes à plusieurs tonnes.

Dépend du matériau.

– Tolérances dimensionnelles : +-0,35 à +- 3,5 mm

suivant la cote tolérancée.

– Surépaisseurs d'usinage : de l'ordre de 1 à 3 mm

suivant les dimensions de la pièce.

– Epaisseur mini des parois : 2 à 10 mm suivant le

matériau.

– Retrait : 1 à 2% suivant l'alliage.

– Rugosité : Ra = 6,3 à 3,2 (jusque 1,6 sous pression)

– Trous : diamètre mini 15 mm environ.

Critères de conception :

– Faciliter l'écoulement : On s'arrange pour orienter la

matière au mieux. Il faut éviter les endroits non remplis.

– Garder une épaisseur constante : L'écoulement est plus

rapide dans les zones de forte épaisseur. On s'arrange pour avoir une épaisseur

constante sur toute la pièce.

– Arrondis : on évite les angles vifs qui favorisent les

concentrations de contraintes, augmentent la difficulté d'usiner les moules,

empêche le bon écoulement de la matière.

– Homogénéité de la matière : aucun problème pour ces

matériaux.

– Retrait : La solidification s'effectue en partant des

bords. On positionne des masselottes pour éviter la formation de retassures aux

derniers points de solidification.

– Dépouilles : 2,5° sur le premier moule enlevé. 1,5°

sur l'autre; la pièce reste serrée sur ce moule.

– Nervures : de l'épaisseur des parois. Attention à

l'accumulation de matière au niveau du raccord nervure-bord.

– Démoulage : On évite les contre-dépouilles (surfaces

mal orientées par rapport au plan de joint).

– Filetages et taraudages : on ne peut pas les créer

directement. Il faudra les usiner.

– Trous : On augmente l'épaisseur de la paroi aux

environs du trou. Les trous trop petits ou excentrés devront être usinés.

– Events : On

troue le moule aux endroits ou l'air reste prisonnier lors du moulage

pour qu'il puisse s'échapper.

Fiche

de Synthèse

Procédé : Moulage au sable

Principe du procédé :

On coule le matériau, rendu liquide dans un four, dans une forme. Cette forme est réalisée par une empreinte dans un moule. Le moule est séparable en deux parties pour permettre le démoulage. L'empreinte est réalisée en bois ou en métal. Le moule est en sable. Les formes intérieures sont réalisées par des noyaux en sable ou métal.

Procédés associés : le moulage en carapace et le moulage à la cire perdue sont dérivées de ce procédé.

Utilisation :

De la pièce unitaire jusqu'aux séries de plus de 10 000 pièces. On choisit l'empreinte en fonction du nombre de pièces à fabriquer.

Capabilités :

– Matériaux : Tous les matériaux métalliques.

– Poids des pièces : quelques kilos à plusieurs tonnes. Dépend du matériau.

– Tolérances dimensionnelles : +-0,5 à +- 10 mm suivant la cote tolérancée.

– Surépaisseurs d'usinage : de l'ordre de 2 à 20 mm suivant les dimensions de la pièce.

– Epaisseur mini des parois : 3 à 50 mm suivant le matériau.

– Retrait : 1 à 2,5% suivant l'alliage.

– Rugosité : Ra = 6,3 à 12,5

– Trous : diamètre mini 20 mm environ.

Particularités du procédé :

Les moules et les noyaux en sable sont détruits pour démouler la pièce. Il faut donc créer un outillage complet (deux moules + tous les noyaux) pour créer une pièce.

Critères de conception :

Identiques au moulage en coquille par gravité sauf particularités énoncées ci-dessus.

Fiche

de Synthèse

Procédé : Moulage à la cire perdue

Principe du procédé :

On réalise une empreinte en cire. Cette empreinte est réalisée en associant la pièce à réaliser, les masselottes et le trou de coulée. On trempe cette cire dans une matière refractaire liquide pour créer une carapace. On enlève ensuite la cire par chauffage et fusion. On peut alors couler l'alliage dans la carapace. Après refroidissement, on casse la carapace par jet d'eau ou décochage.

Procédés associés : modèle perdu en résine ou en polystyrène.

Utilisation :

Très utilisé pour les pièces de petites dimensions coulées en grappe. On réalise donc des très grandes séries (plus de 100 000 pièces).

Capabilités :

– Matériaux : Tous les matériaux métalliques.

– Poids des pièces : quelques grammes à quelques kilos. Dépend du matériau.

– Tolérances dimensionnelles : +-0,1 à +- 0,5 mm suivant la cote tolérancée.

– Surépaisseurs d'usinage : de l'ordre de 0,7 à 4,5 mm suivant les dimensions de la pièce.

– Epaisseur mini des parois : 2 à 5 mm suivant le matériau.

– Retrait : 1 à 2,5% suivant l'alliage.

– Rugosité : Ra = 1,6 à 0,8

– Trous : diamètre mini 15 mm environ.

Particularités du procédé :

L'empreinte et le moule sont détruits pour chaque pièce. On a donc pas de plan de joint. Donc pas de dépouille ni d'éjecteurs.

Critères de conception :

Identiques au moulage en coquille par gravité sauf particularités énoncées ci-dessus.