Les fontes constituent aujourd'hui une

large gamme de matériaux ayant des structures et des propriétés très

diversifiées. D'une manière générale, les pièces en fonte moulée sont obtenues

à partir d'un alliage liquide à base de fer, de carbone, de silicium contenant

des éléments courants ( mN, S, P ) ou spéciaux ( Ni,

Cu, Cr, Mo, …) Ajoutés éventuellement pour obtenir des caractéristiques

particulières.

BUT DE LA FONTE G.S

Dans les fontes grises, le graphite est sous forme de lamelles qui sont

l'origine de ruptures par l'effet d'entaille. Cet effet est réduit lorsque les

lamelles sont fines et mieux reparties. Cependant l'allongement (A°/) est

pratiquement nulle. On est donc arrivé à trouver une forme de graphique sans

effet d'entaille: Le graphique sphéroïdal.

PRATIQUE INDUSTRIELLE

Les fontes G.S. sont des fontes grises de base, elles donneraient sans

traitement à la solidification une fonte grise lamellaire. Cette modification

se fait en deux temps :

1)

élaboration de la fonte de base

2)

traitement de la fonte

3) Sphéroidisation du graphite

4)

inoculation de la fonte

A) ÉLABORATION DE LA FONTE DE BASE

Carbone :3.5 à 3.9 °/

c' est l'élément graphitisant ( élément de base de la

fonte )

Silicium : 1.5 à 2.0 °/ le Si est faible volontairement car il sera augmenté par le traitement et l'inoculation. Il augmente la résistance de la fonte mais réduit la résilience ( nombre caractérisant la résistance aux chocs d'un matériaux )

Manganèse :< 0.4 °/c'est l'élément << blanchissant >> donc peu de Mn . Attention à sa valeur lorsque le Cu est utilisé ( augmente la dureté )

Souffre : le plus bas possible Le S se combinant au Mg, il est important que sa valeur soit la plus basse possible Afin que la teneur en Mg restant soit suffisante pour jouer son rôle de spheroidant.

Phosphore

: <0.10°/rend la fonte fragile, fragilise les joints des grains

B) TRAITEMENT DE LA FONTE LIQUIDE

1 ) DÉSULFURATION :

Pour élaborer une fonte G.S., il est nécessaire d'enlever le S au four

électrique. Pour cela, on mélange à la fonte liquide du Carbure de Calcium : Le

CaC2

a pour effet de se combiner avec le S. Cette (combinaison) peut ainsi s'évacuer

En décrassant le four.

2)TRAITEMENT DE SPHEROIDISATION:

Ce traitement consiste à introduire dans la fonte liquide à basse teneur en S ,un alliage de Magnésium qui se combinant au C , crée les

sphéroïdes.

ALLIAGE UTILISE :

Alliage de fer- SILICIUM-MAGNÉSIUM (FeSiMg ). Cet alliage est le plus utilisé parce que c'est le moins

onéreux. On peut rajouter également des Terres Rares ( tel

que le Cérium )qui est un remède efficace contre les poisons qui font dégénérer

le graphite.

TECHNIQUE UTILISÉE :

Bassin Remplissage de la poche

![]()

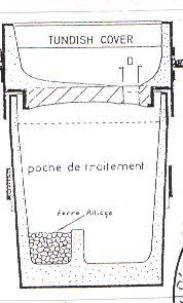

La méthode tundish-cover :

La méthode tundish-cover :

Poche de traitement Métal liquide![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Barrage

La méthode « Tundish-cover » consiste à

mettre les ferro-alliages ( Fe-Si-Mg ou Fe-Si ) dans

le fond de la poche de coulée avant de la remplir de métal liquide. Au fond de

la poche de coulée est disposé un barrage, ce dernier est disposé

perpendiculairement par rapport au bec de coulée de la poche.

Dans la partie

opposée au bec de coulée sera disposé le ferro-alliage recouvert d’une couche

d’acier, cette couche d’acier permet de retarder la réaction de la fonte

liquide avec le ferro-alliage composé de magnésium. La poche Tundish-cover est constituée d’un

bassin de coulée, ce dernier, lors du remplissage de la poche de fonte liquide

doit être en permanence engorgé afin d’éviter que les vapeurs de magnésium ne

s’échappent de la poche ( Amélioration du rendement de

sphéroïdisation ).

La méthode du fil

fourré :

A l'intérieur d'une

gaine en acier se trouve le FeSiMg ainsi que les T.R.

Ce fil qui est introduit au cœur de la poche à plusieurs avantages.

*Le tube en

acier a un effet retardateur sur le début du traitement.

*L'introduction

au cœur de la poche améliore le rendement du Mg.

*Limite

tous les facteurs humains pendant le traitement.

*Permet une

plus grande souplesse

3) L'INOCULATION DE LA FONTE:

![]()

![]()

![]()

Pour éviter la formation de fonte blanche, les fontes G.S. doivent être

inoculées. Cette inoculation se fait à l'aide d'un alliage à haute teneur en Si

d'ou une fonte de base avec une basse teneur en Si. On utilise comme inoculant

des FERRO-SILICIUM ( FeSi ).

Les inoculants sont en grains de quelques

millimètres. On inocule dans le jet de coulée au moment de la coulée dans le

moule.

4) DURÉE DE LA SPHEROIDISATION:

Après traitement de spheroidisation ( au fil fourré ) , le maintien en poche de la fonte doit

être bref : 15 à 20 minutes au maximum car l'action du Mg disparaît par

oxydation au contact avec l'oxygène contenu dans l'air.

5)

POISONS DE LA SPHEROIDISATION:

La présence de quelque élément tels que :

Le Plomb ( 20 ppm )

Le Bismuth (20 ppm )

Le Titane ( 400 ppm )

L'antimoine (400 ppm )

L'Aluminium ( inférieur a 0.5°/ )

Gênent la sphéroidisation parfaite de

graphite.

C) CARACTÉRISTIQUES MÉCANIQUES

La fonte G.S. qu'élabore par exemple certaines fonderies est de la :

F.G.S.500-7

FGS :

Fonte à Graphite Sphéroïdal

500-7 :

caractéristiques mécaniques de la fonte

500 :

résistance à la traction de 500 daN/mm²

7 :

allongement en °/ (A°/)

Cette nuance de fonte a une structure ferrito-perlitique .

C'est une structure mi tendre-mi dure qui combine résistance, allongement moyen

et bonne usinabilité.

D ) CONCLUSION

Il importe donc d'utiliser des matériaux aussi purs que possible dans l'élaboration

de la fonte G.S. et de faire parfois des additions d'antipoison telles que le

Cérium. Le contrôle de la fonte G.S. ne peut se faire que par

*Une analyse chimique.

*Une série d'essais pour contrôler les résistances mécaniques.

*Une micrographique montrant la forme des sphéroïdes.