LES DIFFERENTS MOYENS DE FUSION

LES DIFFERENTS MOYENS DE FUSION

1) Généralités :

Les fours de fusion de fonderie traitent des métaux déjà élaborés et provenant du traitement des minerais.

- Les métaux ferreux sont produits en sidérurgie

- Les métaux non ferreux sont obtenus par électrolyse, ou autre procédé électrique, et constituent l’électro-métallurgie.

Donc les fours de fonderie sont au moins des fours de deuxième fusion et permettent d’élaborer des alliages métalliques.

Le souci d’obtenir ces alliages présentant leurs caractéristiques de fonderie et mécaniques optimales, implique des conditions d’élaboration et de fusion rigoureuses.

Les appareils de fusion doivent permettre le respect de ces conditions. Leur choix en fonction du type d’alliage désiré, est déterminant.

C’est pourquoi ces appareils doivent :

- Réduire au maximum les risques d’oxydation et d’inclusion de gaz dans les alliages.

- Permettre le traitement métallurgique des alliages grâce à la régulation précise de la température et une homogénéité optimale de cette température dans l’enceinte du four.

- Consommer le minimum d’énergie ( en particulier le calorifugeage doit être très efficace ).

- Avoir une productivité le plus élevée possible.

2) Les fours de fusion :

A)

Le

cubilot :

Le cubilot est un four vertical, du type à cuve, dans lequel les matériaux à fondre sont en contact direct avec le combustible.

C’est un appareil de fusion simple, de plus sont rendement thermique est d’environ 40%.

Un cubilot est constitué des éléments suivants :

-

Une virole en

tôle d’acier formant une colonne cylindrique qui repose sur une plaque

d’assise.

-

Un gueulard

qui est l’ouverture dans la virole, située à la partie supérieure de la

colonne.

-

Les tuyères situées

à la base de la colonne. Elles amènent l’air à l’intérieur du cubilot pour la

combustion du combustible ( Coke ).

Il existe des tuyères jumelées autodécrassantes. Des morceaux de métal encore pâteux obturent parfois les tuyères. En obturant cette tuyère, et en faisant passer l’air par l’autre tuyère, la tuyère encrassée se réchauffe et les matières non fondues reviennent à l’état liquide.

VOLET

BOITE

A VENT VIROLE REFRACTAIRE TUYERE

DOUBLE AUTODECRASSANTE![]()

![]()

![]()

![]()

![]()

![]()

TUYERES AUTODECRASSANTES

-

La

boîte à vent est un espace annulaire qui permet la répartition de l’air

dans les tuyères. Des orifices, face aux tuyères disposés sur la boîte à vent

permettent de suivre la fusion.

-

Le

creuset est situé à la base de la colonne. Il reçoit l’alliage liquide.

On appelle hauteur de creuset la distance qui sépare la sole du trou de

laitier. La capacité du creuset est proportionnelle à cette dimension.

-

Le trou de

laitier : Cet orifice est situé sous les tuyères et permet

l’évacuation du laitier qui surnage le bain de fonte liquide dans le creuset.

Son diamètre est d’environ 100 mm.

-

La sole constitue

le fond du creuset. Elle est en sable de moulage.

- Le Trou de coulée est situé au niveau de la sole. Il est percé dans une brique réfractaire insérée dans le garnissage ( ou obtenu en mettant un tube lors de la mise en place du réfractaire à l’intérieur du cubilot ). Son diamètre est aux environs de 50mm

- Le chenal de coulée fait suite au trou de coulée. Il est constitué de tôle garnies de briques plates. Le chenal est en pente et le plus court possible pour réduire la chute de température de la fonte.

- Le garnissage réfractaire est maintenu par la virole et l’ensemble constitue la colonne. Il est constitué de briques réfractaires de forme et réunies entre elles au moyen d’un coulis réfractaire liquide. Un espace entre les briques permet leur dilatation. Celui-ci est garni de sable siliceux.

Les dimensions caractéristiques d’un cubilot sont le diamètre intérieur D et l’épaisseur du garnissage E.

- Si p est la production horaire par dm2 de surface de la zone de fusion, on a :

- P horaire = p x ( лD2 / 4 )

p = 75 kg / dm2 pour un cubilot à vent froid.

P horaire en kg = 75 x ( лD2

/ 4 ) ≈ 60 D2

Et d en dm = ( √ p horaire en kg ) / 60

- Le garnissage est traversé par un flux de chaleur Q, en régime établi,

Q = ( λ / E ) x ( θ int. – θ exter. )

λ : coefficient de conductibilité du garnissage.

E : épaisseur du garnissage

θ int.: température intérieur ( aux environs de 1750 °C )

θ exter. : température extérieure ( aux environs de 120 °C )

Si le garnissage est trop épais, il va s’échauffer, se ramollir et atteindre une épaisseur correspondant à son équilibre thermique. L’épaisseur est de l’ordre de 170 mm.

A-1)

Les types de cubilots :

Les cubilots à

avant-creuset :

Ces cubilots permettent de maintenir une plus grande quantité de fonte liquide, entre deux piquées. D’autre part cette fonte n’est pas en contact du coke, ce qui évite la recarburation de la fonte. Cet avant creuset doit être en mesure de contenir la production horaire de l’appareil.

Le point faible de ce système provient du chenal de communication entre le creuset et le cubilot.

CHENAL INTERMEDIAIRE AVANT CREUSET CUBILOT![]()

![]()

CUBILOT A AVANT

CREUSET

![]()

![]()

Les cubilots à vent

chaud :

Au lieu d’injecter par les tuyères un air à température ambiante ( cubilots à vent froid ), on injecte un air chauffé par un échangeur chauffé par les gaz chauds récupérés au gueulard.

L’air chaud est à environ 400°C.

La zone de fusion est réduite d’où une usure moindre du garnissage.

La production horaire est améliorée puisque P = 75 D2

Par

contre le coût de l’installation est élevé.

A-2)

Principe de fonctionnement :

Le combustible utilisé est du coke à 88% environ de carbone.

Les charges métalliques introduites permettent de receuillir au creuset de la fonte de deuxième fusion.

C’est la combustion du carbone du coke en présence de l’oxygène de l’air ( introduit par les tuyères ) qui fournit l’énergie calorifique nécessaire à la fusion des charges métalliques placées entre les charges de coke.

Le fonctionnement d’un cubilot peut être considéré sous deux aspects :

a)

L’aspect

thermique :

Deux courbes fonctionnelles

de température existent :

- La courbe de température des gaz qui délimite la zone de combustion du coke :

C + O2 → CO2 + Q joules où il y a élévation de la température des gaz ; et la zone de diminution de température des gaz où :

CO2 + C ( carbone du coke ) → 2CO + Q joules.

La température des gaz baisse jusqu’au gueulard.

- La courbe de température des charges métalliques du gueulard à la sole, ces charges :

1 : s’échauffent au contact des gaz.

2 : passent dans la zone de fusion.

3 : traversent la paillasse et s’échauffent encore.

4 : s’accumulent dans le creuset où elles refroidissent.

b)

L’aspect

chimique :

Deux phénomènes se

produisent :

- Une carburation au contact du coke en ignition dans le creuset et la paillasse.

- Une perte au feu de certains composants ( Fe.Si-Mn ) au contact de l’oxygène de l’air, au niveau des tuyères et au contact du CO2.

Fe , Mn , Si + ( O2 ; CO2

) → FeO, MnO, SiO2

Zone de combustion du coke Coke

en ignition Accumulation des charges métalliques fondues Charges métalliques Coke Zone

de fusion des charges métalliques![]()

![]()

![]()

![]()

CONSTITUTION DES

CHARGES D’UN CUBILOT

Zone de fusion ASPECT THERMIQUE

DU FONCTIONNEMENT D’UN CUBILOT ( à vent froid ) O2 θ °C x 100 Zone

1 C + O2 → CO + Qz Zone 2 CO2 + C → 2CO+ Qz Température du métal θ° C fin de

fusion θ° C début de

fusion Température des gaz Gueulard 20°C Zone de réchauffage des charges (état solide ) Zone

de réchauffage du métal. ( état liquide ) Zone

de refroidissement du métal liquide![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

B)

Les fours à

creuset :

Dans ces fours, le métal à fondre est contenu dans un creuset. Il se trouve ainsi protégé des flammes et des gaz de la combustion.

Les creusets sont :

- En fonte ou en acier moulé :ils sont résistants et d’un prix peu élevé.

:ils peuvent être suspendus dans l’enceinte du four.

Par

contre ils doivent être poteyés régulièrement pour éviter toute action chimique

de la part des alliages élaborés.

- En graphite ou en carborundum :ils sont réfractaires et leur conductibilité thermique est meilleure que les autres réfractaires.

Ils sont par contre poreux, fragiles et

chers.

La forme générale des creusets est cylindrique mais le rapport entre la hauteur et le diamètre est variable suivant l’utilisation et le type d’alliage fondu.

B-1)

Fours chauffés au mazout et au gaz :

Une enceinte métallique maintient les matériaux réfractaires qui assurent le calorifugeage, et entourent le creuset.

Le brûleur à gaz ou au mazout, doit avoir une position bien déterminée par rapport au creuset

- La flamme du brûleur ne doit pas frapper le creuset afin d’éviter des points chauds locaux.

- La flamme doit être tangente au réfractaire de l’enceinte et le creuset est chauffé par convection et rayonnement du réfractaire.

D’autre part le brûleur doit être incliné vers le haut pour éviter une accumulation de gaz dans le fond du four.

La flamme est soit oxydante soit réductrice.

La rehausse sert à maintenir la charge métallique pendant la fusion.

Leur capacité va de quelques Kg à 500 Kg.

Dans ce type de fours il existe les fours fixes et fours basculants.

B-2) Fours chauffés électriquement :

Les fours électriques présentent de nombreux avantages :

- Pertes au feu réduites et constantes.

- Obtention de hautes températures favorables pour amorcer les réactions chimiques d’affinage.

- Risques d’oxydation et d’occlusion des gaz très diminués.

- Régulation plus aisée de la température du bain.

B-2-a) Les fours à arcs :

Ces fours sont composés :

- d’un creuset métallique garni d’un revêtement réfractaire généralement basique. Diamétralement opposés sont le bec de coulée et la porte de travail ( chargement et décrassage )

- d’une voûte en briques réfractaires, mobiles et comportant trois ouvertures pour le passage des électrodes

- d’un dispositif de basculement pour la coulée du métal ou l’évacuation des laitiers

- de trois électrodes en graphite

- d’un dispositif d’arrivée du courant et de régulation des électrodes pour équilibrage des phases pour un régime déterminé.

Les charges métalliques ( composées de fonte liquide et de retours de fabrication ) sont chauffées :

- par rayonnement de l’arc électrique

- par échauffement direct dû au passage du courant dans la masse métallique

- par convection et réverbération de la voûte

La capacité

de ces fours peut atteindre 25 T d’acier liquide.

Four à arcs de type Héroult

Electrodes

Porte De Travail Vérin

de basculement Chemin

de roulement Creuset Bec

de coulée Voûte

mobile Pinces-électrodes

Système

de régulation des électrodes

Pince

électrode Relevage hydraulique i Régulation

du courant I Transformateur

d’intensité![]()

![]()

B-2-b) Les fours à induction :

Le chauffage par induction offre certains avantages :

- Production directe de la chaleur dans la matière à chauffer ( c’est ce qui le différencie de tous les autres modes de chauffage ).

- Taux de puissance élevé dû à cette caractéristique.

- Obtention de très hautes températures ( jusqu’aux environs de 3000°C ).

- L’inertie thermique est faible puisqu’il n’y a que la matière à chauffer.

- La forme de la matière à chauffer est ramassée d’où une plus grande facilité de calorifugeage du four.

- Le réfractaire s’use moins vite car il est moins chaud.

- Fusion sous vide plus aisée et moins chère grâce à la forme compacte du four.

- Les capacités de ces fours vont de quelques Kg à 25 Tonnes.

Les

fours à induction sont conçus sue le principe suivant :

Si on fait circuler pendant un temps t, un courant I dans un conducteur de résistance électrique R,l’énergie dégagée dans ce conducteur a pour expression :

W = RI2t.

Cette énergie transformée en chaleur fait fondre la charge métallique qui constitue le conducteur.

En fait, on a la disposition de principe shématisée ci-dessous :

Bobine induite Bobine inductrice U alternatif

Charge à fondre

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Les fours à induction peuvent être distingués selon deux

types :

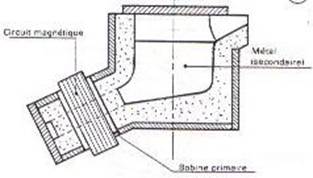

a) Fours à circuit magnétique fermé :

Ces fours fonctionnent comme un transformateur en court-circuit où la masse métallique représente la bobine induite.

Le four à canal horizontal :

Métal

liquide (

bobine induite) (canal

horizontal) Bec

de coulée Bobine

inductrice Pivot

de basculement Réfractaire Circuit

magnétique

Les fours à canal horizontal présentent un rendement global d’environ 65%.

Communs à tous les fours à induction, deux phénomènes interviennent : ce sont les effets de brassage et de pincement.

Le brassage : c’est le résultat de l’opposition entre le courant primaire ( bobine inductrice ) et le courant secondaire ( bobine induite ).A ceci s’ajoute un effet thermo-siphon : la surface du bain est plus froide que l’intérieur du bain d’où établissement de courants de convection ( voir ci-dessous )

secondaire i

primaire

Surface

d’équilibre du bain sous l’action du poids P et des forces répulsives

électro-magnétiques f f

![]()

Ce brassage automatique du bain est favorable à son homogénéisation.

Le pincement : c’est une contraction de la veine de métal liquide pouvant aller jusqu'à rupture : les courants, de même sens, qui parcourent cette veine liquide font que les conducteurs électriques que constitue cette veine liquide l’attirent et provoque une contraction. Celle-ci est proportionnelle à l’intensité du courant et inversement proportionnelle à la densité de l’alliage à fondre.

Ces fours ne peuvent fondre que des alliages à densité élevée et nécessitent un pied de bain ( réserve de métal minimum permettant le fonctionnement ).

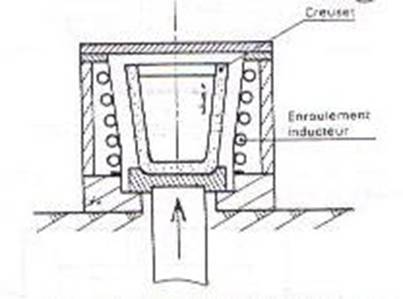

Le four à canal submergé :

Canal ( secondaire ) Bobine primaire Circuit magnétique Réfractaire

![]()

![]()

Four à

Canal Submergé de type « Ajax »

Bobine primaire Métal ( secondaire ) Circuit Magnétique

Four à

canal submergé de type « Stein-Tagliaferri »

Ces fours présentent certains avantages par rapports au four précédent :

- Réduction de l’effet de pincement : la pression métallostatique résultant de la position de la chambre par rapport au canal, supprime pratiquement ce défaut.

- Le facteur de puissance de secondaire est plus élevé.

- Le rendement global est plus grand, grâce à la forme plus compacte du canal.

- L’effet de brassage existe toujours et favorise, grâce à la forme en V du canal, l’homogénéisation du bain liquide.

- Tous les alliages peuvent être élaborés dans ces fours.

- Le démarrage des fours s’effectue avec une réserve de métal liquide dans le canal secondaire. Il est possible, toutefois, d’amorcer la fusion avec une charge solide à condition que les circuits magnétique et électrique soient fermés.

Ces fours sont basculants. Ils basculent autour de leur centre de gravité ou du bec de coulée.

b)

Fours sans

circuit magnétique fermé :

La charge métallique à fondre est placée au centre d’une bobine inductrice. Le courant induit I dans la charge échauffe celle-ci et la fusion est obtenue.

Creuset Matière chauffée Bobine inductrice

Four sans circuit

magnétique fermé

Caractéristiques de fonctionnement :

Le courant I se concentre en fait à la surface des masses métalliques ( « effet Kelvin » ou « effet de peau »).

Les grandeurs qui interviennent pour obtenir W = RI2t maxi sont :

La

fréquence φ d’alimentation du

courant.

La

perméabilité magnétique μ de la

charge.

La

résistivité ρ de la charge.

Ainsi pour un diamètre d d’un bloc massif à fondre ( d est alors égal au diamètre du four ), il est démontré que :

φ

mini > 100 ρ / л μ d2

En exemple : Pour fondre un bloc de Ø = d

-

en cuivre ( ρ = 1,7 x 10-6 Ωcm ) φ > 160 Hz

-

en acier ( ρ = 10,7 x 10-6 Ωcm ) φ > 1100 Hz

-

en graphite ( ρ = 10,7 x 10-6 Ωcm ) φ > 6500 Hz

En réalité, la charge à fondre est constituée de morceaux de petite taille d .

Il s’ensuit que φ mini sera d’autant plus grande que les morceaux à fondre seront petits.

Le

rendement global de ces fours se situe entre 80 et 85%.

Le

brassage existe toujours et homogénéise le bain d’alliage en fusion.

Il

existe une gamme de ces fours en moyenne fréquence (MF) ou φ = 10000 à 20000 Hz.

Creuset

Vérin Support fromage Enroulement inducteur

![]()

![]()

![]()

Four

à induction moyenne fréquence avec éjection verticale du creuset ( PUSH and OUT

)

B-3)

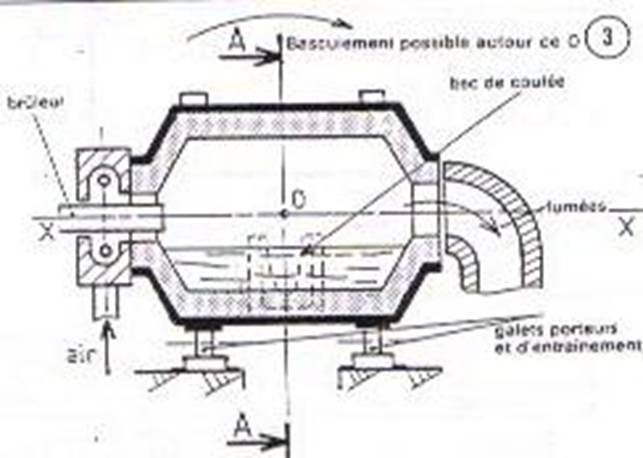

Les fours rotatifs ou oscillants :

Ces fours permettent l’élaboration d’alliages spéciaux grâce aux hautes températures atteintes et au brassage du métal.

Le brassage permet l’homogénéisation du bain et favorise l’évacuation des gaz.

La fusion est rapide grâce à la faible inertie thermique de ces fours et à leur rotation qui accélère les échanges thermiques.

On distingue :

-

Les fours à flammes.

-

Les fours électriques.

B-3-a)

Les fours à flamme :

X X A A Four rotatif à flammes Fumées Air Galets porteurs et d’entraînement Brûleur Bec de coulée Basculement possible autour de O

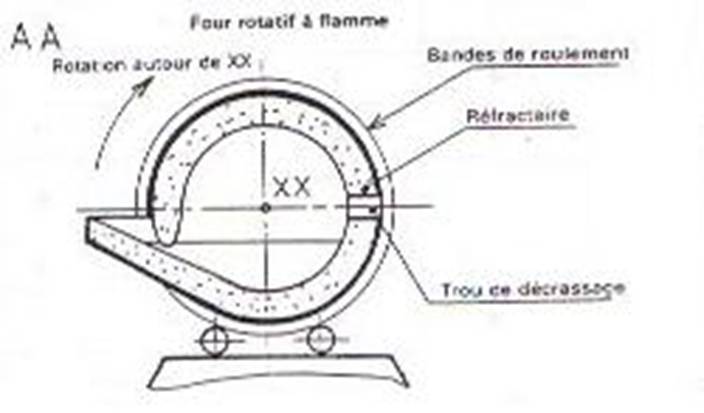

XX Trou de décrassage Réfractaire Bandes de roulement Rotation autour de XX A-A

La virole métallique cylindrique, garnie d’un réfractaire, se termine par deux troncs de cône.

A une extrémité un brûleur introduit l’air et le combustible ( charbon pulvérisé, mazout, huile, gaz ).

L’air introduit peut être à température élevée ( air chaud ) qui est atteinte par passage dans un récupérateur des gaz brulés ou à température ambiante ( air froid ).

Air Froid :

Pour alliages à point de fusion relativement bas ( Bronze à

1200°C )

Air Chaud :

Pour les aciers et les fontes ( 1650 °C – 1500 °C ).

Le chargement se fait par le gueulard mobile ou par l’orifice du brûleur après dégagement de celui-ci.

La virole porte deux chemins de roulement.

Certains fours sont basculants pour faciliter le chargement.

Fonctionnement :

La charge s’échauffe rapidement puisque la rotation, elle présente toute la surface à la flamme.

Les premières gouttes de métal liquide se rassemblent sur une sole plus chaude qu’elles.

La fusion s’accélère grâce au mouvement relatif qu’il existe entre le réfractaire surchauffé et le métal : après rotation la zone la plus chaude du réfractaire se trouve placée sous le bain.

L’usure du réfractaire est uniforme.

B-3-b) Les fours électriques :

Pour les fours électriques, il existe deux catégories :

Les fours à résistance rayonnante où l’électrode en graphite est placée dans l’axe d’une cuve cylindrique, garnie d’un réfractaire. Les portes électrode sont refroidies par eau. La consommation d’électrode est importante.

Le chauffage de la charge se fait par convection et rayonnement et conduction (réfractaire-métal).

Le rendement est élevé et on peut fondre en atmosphère neutre ( pas de présence de flamme ).

Par contre l’usure rapide de l’électrode nécessite une régulation de la tension.

Le chargement du four ne peut se faire que si l’électrode est enlevée.

Les opérations métallurgiques sont très difficiles car il faut enlever l’électrode qui brûle très rapidement à l’air.

La capacité de ces fours est faible : aux environs de 500 Kg.

Electrode en Graphite

I Porte électrode![]()

![]()

![]()

Four à résistance rayonnante

B-3-c) Les fours à arc libre :

L’arc jaillit entre deux ou trois électrodes en graphite placées à l’intérieur d’une cuve cylindrique. C’est la chaleur dégagée par cet arc qui permet le chauffage et la fusion des charges métalliques.

La chambre de fusion est plus courte que dans les autres fours de ce type car la source de chaleur est plus concentrée.

Le chauffage se fait par rayonnement et conduction entre réfractaire et métal.

Il faut compenser l’usure des électrodes par un système d’avance qui maintient la charge électrique constante ( système coûteux )

L’usure du garnissage est rapide.

Ce type de four est bruyant ( généralité des fours à arcs ).

Electrode Electrode

Four à arc libre rayonnant

Porte de chargement et de coulée

Neutre Phase 1 Phase 2 Four oscillant : Four à arc libre ou à arc sur

métal

Résumé des moyens de fusions :

|

Alliages de

fonderie |

Fours de fusion |

|||||||

|

A cuve |

A creuset |

Rotatifs ou

oscillants |

||||||

|

Le cubilot |

Au mazout / A

gaz |

A arc electrique |

A induction |

A flammes |

Electrique |

|||

|

BF |

MF et HF |

|||||||

|

Aciers de

Moulage |

X |

X |

X |

X |

||||

|

Fontes |

Grises |

X |

X |

X |

||||

|

Spéciales |

X |

X |

X |

X |

X |

|||

|

D’aluminium et

de magnésium |

X |

X |

||||||

|

De cuivre |

Laiton |

X |

X |

X |

||||

|

Bronze |

X |

X |

X |

|||||

|

Capacité des fours |

Jusqu’à 20 t/h |

Jusqu'à 5 t |

Jusqu’à 25 t |

Jusqu’à 25 t |

Jusqu’à 10 t |

|||